线性开关磁阻电机变换器与控制-洪岳博士

2023-08-22

摘要:本文首次研究了线性开关磁阻电机无脉动力控制的功率器件最少的变换器拓扑结构和控制实现方法。设备的最小化提供了成本降低,紧凑的包装和增强的整体可靠性。考虑到这一点,选择具有3 + 3个设备的拓扑,其中是线性机器中的扇区数量。传统单相励磁控制的推进力存在较大的换相转矩脉动,本文采用多相励磁策略克服了这一问题。此外,所提出的控制策略减小了法向力脉动。提出了一种系统的变换器开关策略分步设计程序,即单极开关策略、比例加积分电流控制器和长线性开关磁阻机的门控控制策略。采用4.8 m长的线性开关磁阻电机对所提出的变换器结构和控制策略进行了实验验证,实现了既定目标。

1引言

由于在定子或转子结构上都没有绕组,它们是线性感应或同步电机的有吸引力的替代品。此外,绕组是集中的,而不是分布的,使其更容易制造和维护。介绍了纵向磁链单面LSRM的变换器结构和控制方案。这是一篇配套论文,它描述了LSRM的配置和机器的设计过程。

虽然文献中已经描述了LSRM的结构和有限元结果,但很少有材料描述LSRM的控制,没有详细描述控制过程。然而,有广泛的材料涵盖了旋转SRM (RSRM)的各种转换器拓扑。本文旨在描述LSRM原型转换器的拓扑结构和控制。拓扑结构的选择使开关和电流传感器的数量最小化。它是传统的每相两开关变换器的变体,也是用于偶相RSRM的每相1.5个开关变换器。

本文介绍了一种基于传统单相励磁的复杂控制序列的控制器设计。

文中省略了该方法的实验结果,但给出了仿真结果。设计并实现了一种新的多相激振方案,既能减小力纹波,又能减小法向力。文中给出了该控制方案的仿真和实验结果。

LSRM的拓扑结构及其基本操作将在第二节中介绍。第三节介绍了变换器拓扑结构及其各种工作模式,并描述了单极开关策略。第四节介绍了两种不同的控制策略以及仿真结果。第五节给出了系统电流控制器的设计。第六节为实验结果。

2 LSRM拓扑

LSRM有一个主动定子、一个被动转轮(类似于RSRM中的转子)和一个纵向磁链配置。选择有源定子配置是为了不遇到与有源转换器配置相关的功率传输问题。LSRM配置对应6/4 RSRM配置。它由6个转换极和分布在4.8米内的120个定子极组成。一个定子扇区由六个定子极组成,因此,定子扇区的总数为20个。RSRM有四个转子极,因此,相应的LSRM应该有四个平移极。但是,在具有四个转换杆的LSRM结构中,需要对单个线圈进行连续的向前和向后运动,导致开关器件数量增加了一倍。转换极从4个增加到6个,以尽量减少开关设备的数量并简化励磁序列。在LSRM样机中,定子极宽wsp和槽宽wsp均为20mm,平移极宽wtp和槽宽wts分别为24mm和36mm。

通电顺序a1a1’-b1b1’-c1c1’-a1a1’使转轮连续向前运动。

同样,反向序列也可以推导出来。由于原型具有六个平移杆,因此开发了基于上述描述的门控序列,以便平移器经历连续的向前或向后运动。对于扇区长度为6(wss+wsp)=6(20+20)=240mm的LSRM原型,第一扇区的正向和反向操作顺序如表I和表II所示。其他扇区的序列以类似的方式导出。

在LSRM中,相位绕组的激励沿方向产生一个推进力和沿方向产生一个法向力。与RSRM类似,当LSRM从未对齐位置到对齐位置再回到未对齐位置时,可以获得电感值。假设平移器沿方向移动,三相命名为为a、b、c。为便于标记,δLk/δx和δLk/δz分别定义为gk,gzk。注意到法向力在这台机器中起着重要的作用。从上面描述的LSRM原型参数中,可以观察到每wtp+wts=60mm重复一次。在电感最高的点,一组平移极与两个相关的定子极完全对齐,这构成了一个相位。在零位时,位于两平移极T2和T3之间的极间轴与定子极S3的极轴对齐。

3 功率变换器的拓扑

提出的LSRM定子被分为扇区,每个扇区有六极或三个连续的相。线圈的连接方式是一个扇区的线圈不与其他扇区的线圈相连,即每个扇区都可以独立运行。在此基础上,仅考虑一个扇区,可以观察到变换器可以像RSRMs中使用的常规非对称桥式变换器一样工作,具有与该拓扑相关的所有优点。只使用三个顶部开关,每个相一个。每个相绕组都有自己的开关。因此,尽管有单独的相位,但只有(3Nsc+3)的开关使用,不像使用开关的非对称转换器。与占空比为1/3的上部开关相比,下部开关的操作占空比为1/3Nsc,并且使用较小的散热器。

该变换器只需要在整个轨道上每个相位使用一个电流传感器,可以应用提出的单极开关策略。针对驱动系统电流控制内环电流纹波较小、频率响应较好的问题,提出了单极开关策略。

单极开关的思想首次应用于由四个开关和四个二极管组成的-桥转换器。全桥变换器可以处理四象限操作,但在这种应用中只需要两象限操作。因此,更简单的转换器,可以实现相同的性能。

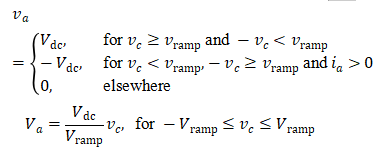

硬件实现的单极开关算法及平均输出电压如下:

模式组合取决于设计规范,但适用于变换器的可能开关策略可以使用部分或全部模式。最后两种模式对于最小化相电流的纹波含量和减少电机中的迟滞损耗很重要。

单极开关策略有助于减轻电流纹波,从而减少力纹波。此外,由于机械系统的动力学可以被视为一个低通滤波器,力纹波的主导频率也很重要,因为速度纹波由于滚转超过机械系统的截止频率而进一步减小。

4 控制策略

A 单相激励

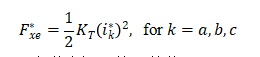

在电感的斜率上升时通电,则产生正力,在电感的斜率下降时通电,则产生负力。电流的极性没有区别。另外,注意这个力依赖于翻译器的位置。由该控制方案产生的命令力为

其中KT为激发间隔的平均值。

在相a时,最大电机效率时,电流最小的最佳换相位置为27.4 mm(即上升转矩函数gb等于下降转矩函数ga的位置), 7.4 mm - 27.4 mm 处ga的平均值为

Ga=Kt=1.1808N/A2

仿真是在脉冲宽度调制(PWM)载波频率为20 kHz的情况下完成的,在电流回路中使用所提出的电流控制器,并向整流器提供120 v交流1电源电压。由于当前命令是用ga的平均值计算的,所以换向过程中存在较大的力纹波。这在LSRM的设计阶段可以考虑,以减少力波动,但在实际机器中,要实现平顶力函数并不容易。这种操作的缺点是增加可听到的噪音和对机械结构的应力。对于矩形相电流,可以看到力以脉冲形式产生,由于电流控制环的带宽有限,导致力纹波可能增加。

B 多相激励

由于每次只对LSRM的一个相位进行激励会产生较大的力纹,因此提出了一种多相激励方案。利用所提出的力分布函数(FDF)将力分布到相邻相,两个相可以产生相同极性的力。这降低了相电流的变化率和峰值电流的大小。与之前描述的单相激励方法相比,所提出的FDF还有助于降低法向力的峰值和变化率。与PWM载波频率和电源电压有关的其他仿真参数与使用单相激励的仿真相同。

然后,力量控制就变成了如何确定FDF和如何生成当前命令的问题。本文提出的力控制回路由FDF、电流命令生成(CCG)和电流控制器组成。

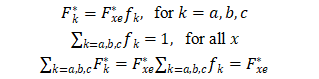

所提方案的第一扇区正向和反向操作顺序如表三所示。其他扇区的序列以类似的方式导出。为了确定相关的定子和平移杆,可以参考表I和表II。表四列出拟议的FDF。第二节中描述的原型的循环每60毫米重复一次。函数是基于相对线性位置x来描述的。相位力命令的和等于所有位置的力命令,并给出为

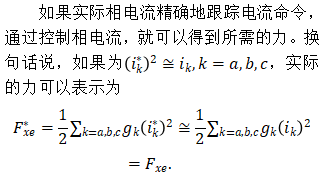

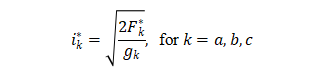

当Fk=0,为了避免不必要的开关,相应的相位被关闭,而不是调节到iK为零。从分布式相位力命令,当前指令iK*计算为

合相电流和额定力下的法向力如图8所示。

5电流控制器

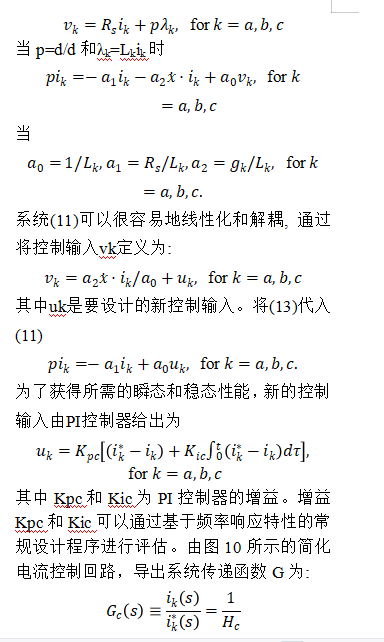

本节主要介绍电流控制器的设计。目前的实现考虑了PI控制器。在不考虑互感的情况下,给出了LSRM某相的电压方程

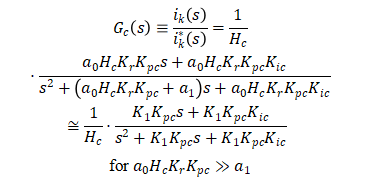

其中Kpc和Kic为PI控制器的增益。增益Kpc和Kic可以通过基于频率响应特性的常规设计程序进行评估。由图10所示的简化电流控制回路,导出系统传递函数G为:

其中Hc和Kr分别为电流反馈增益和变换器增益,K1=a0HcKr

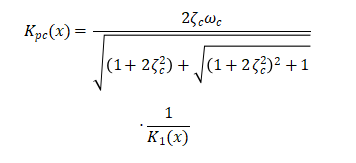

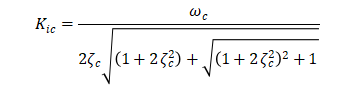

为了确定满足控制目标的Kpc和Kic,提出了一种简单直接的设计程序。最常见的控制目标之一是电流控制回路的带宽Wc和阻尼比ζc。对于给定Wc的和ζc集,控制器增益以代数方式计算为[13]

注意这里发生了变化。由上式可知,Kpc(x)与K1(x)成反比,对于给定一组Wc和ζc, Kic为常数。因此,通过根据Lk调整Kpc(x),而不是保持其恒定,电流环路的特性在所有位置都是相同的。考虑到电流环路的高增益,Lk(x)可以看作是一个缓慢变化的变量。

6实验设置及结果

LSRM原型图如图11所示。有120个定子磁极分布在4.8米的长度上。一个分辨率为10米的磁传感器条沿着定子运行,提供位置反馈。控制系统的实验设置如图12所示。该控制系统采用带有接口板的TMS320F240数字信号处理器(DSP)评估模块实现,采样时间为50秒。PI控制器在DSP内作为速度控制器和力控制器实现。

接口板根据从评估模块获得的PWM和扇区控制信号为所有转换器板生成门驱动信号。扇区控制信号标识活动扇区。PWM载波频率为20 kHz。

可以看出,在相a关闭之前,相b是导电的。这导致了一个几乎无波纹的力剖面,如图所示。

力图是由DSP中的相电流和电感重建的,速度指令为0.2 m/s的速度闭环下的速度指令和速度反馈。