混合步进电机闭环控制人工智能算法的微机实现-潘建飞博士

2023-09-01

1 介绍

有三种类型的步进电机:开关磁阻,永磁体(磁铁放置径向转子),和混合(永磁体放置轴向转子)。开关磁阻和混合步进电机是最常用的类型。步进电机设计允许旋转和平移运动。减小相时间常数可以减小相电流上升时间,增大混合式步进电机转矩。这是最方便的实现采用一个增加串联电阻或晶体管(斩波)放大器与电流控制器。由于电源电压在这些情况下大大超过额定值,相电流的响应是被迫的。添加的串联电阻,即相位时间常数和混合式步进电机参数对转矩特性的影响已在中广泛描述。仅利用三个电机参数,导出了转矩特性的额定解析表达式。该表达式适用于电机设计,也适用于计算所需的附加串联电阻,以提供所需的转矩特性。给出了增加串联电阻以提供最大转矩并补偿相位时间常数影响的混合式步进电机的最优控制角的解析表达式。该表达式与开关磁阻步进电机的最佳超前角表达式形式相同。串联电阻上的大量功率损失是这种强制电流响应和增加混合式步进电机转矩的方法的基本缺点。使用集成技术的晶体管(斩波)放大器和电流控制器的发展极大地促进了转矩特性的改善和步进电机驱动器的更广泛应用。步进电机相对于其他类型的电机的基本优势是数字和开环控制的可能性。

在开环控制模式下,需要一个相对较大的转矩储备来确保混合步进电机的可靠性能。因此,混合步进电机的最大加速度和角速度不能通过开环控制实现。在闭环控制下,与开环控制策略相比,混合式步进电机性能的可靠性显著提高,角速度和加速度显著提高。带斩波放大器和相电流控制器的混合式步进电机的最优和次优控制角算法已在文献体现。关于步进电机的位置和速度的信息通常从编码器中获得。已尝试从相电流,反电动势或重建转子磁通量产生的电信号中获得有关步进位置和角速度的信息。

本文研究了带斩波放大器和相电流控制器的两相混合式步进电机驱动的平均转矩和最优控制角的表达式。第二节给出了带斩波放大器和相电流控制器的混合式步进电机平均转矩的解析表达式,第三节给出了次优和最优控制角的解析表达式。第四节介绍了带有斩波放大器和相电流控制器的混合式步进电机的次优和最优控制算法。第五节介绍了采用次优和最优控制算法,用微机实现带有斩波放大器、电流控制器、增量编码器和微机位置控制器的两相混合式步进电机驱动器的启动和定位的实验结果。

2 带斩波放大器和相电流控制器的混合式步进电机平均转矩的确定

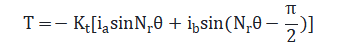

给出了两相混合式步进电机的瞬时转矩值:

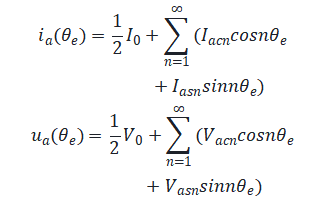

由于在稳态条件下角速度是恒定的,相电流和电压是可展开为傅立叶级数的周期值:

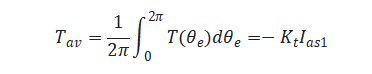

其中为电转子角,和为电流和电压波形的傅里叶系数。假设相电阻和电感相同,相电流和电压表现出相同的波形。观察三角函数的正交性质,产生以下平均扭矩的表达式:

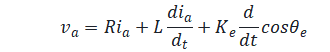

其中为基本相电流谐波的傅里叶系数。该值可由相电压方程导出:

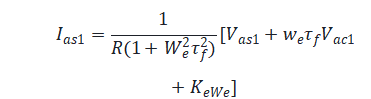

基本电流谐波的傅里叶系数的表达式如下:

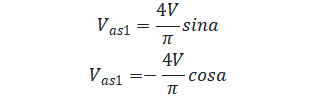

当相电流控制生效时,相电压和相电流为图1所示形式。在这种情况下,基本电压谐波的傅里叶系数可以表示为:

当相电流控制生效时,相电压和相电流为图1所示形式。在这种情况下,基本电压谐波的傅里叶系数可以表示为:

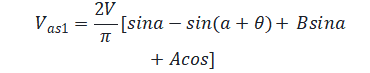

在补偿相位时间常数对相电流增加范围的影响(图1)的前提下,推导了带chapper放大器和相电流控制器的混合式步进电机的平均电机转矩与最优控制角算法的关系。因此,电流上升时间和电压接通时间(图1)是计算电机平均转矩所必需的。可以通过忽略(最后一个部件)中的反电动势来获得。

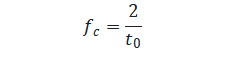

根据(10)和(11)计算电流上升时间和电压接通时间,当反电动势较小且其对上升和接通时间的影响可以忽略不计时,在低角速度下可以得到相对准确的值。此外,必须注意的是,在静止状态下,反电动势在静力矩特性的交点经过零(控制角与之相关),控制角在低速区域呈较小的负值。因此,在低角速度下,反电动势将在相位切换瞬间假定一个非常小的值,因此,它对电流上升时间和电压开关时间的影响可以忽略不计。在这种情况下,相电流控制生效的范围将超过电流上升的范围(图1)。在中等角速度下,信号频率和反电动势幅值趋于增加,因此,电流上升的范围相对于电流控制生效的范围也将增加。在电流上升幅度为信号周期的一半的条件下,得到电流控制器停止工作的临界角速度(图1)。考虑信号频率仅为角速度的四分之一,临界频率为:

3 带斩波放大器和相电流控制器的混合式步进电机最优控制角的确定

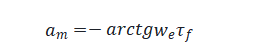

混合步进电机的最佳控制角是通过将平均转矩导数与控制角的关系等于零来获得的。最优控制角表达式由无电流控制时电机平均转矩表达式导出:

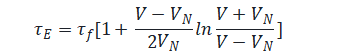

用式(13)计算了增加串联电阻的混合式步进电机的最优控制角。在这种情况下,(13)中应引入由强迫系数定义的加串联电阻的相位时间常数:。在相电流控制的情况下,次优控制角可以通过用一阶系统的等效响应代替电流响应来确定。将从微分方程(5)中忽略反电动势(最后一个成员)得到的相电流响应积分(图1)与一阶系统响应在电压变化时的时间常数和增益系数的积分相等,得到等效时间常数的表达式如下:

在频率超过临界频率(12)时,电流控制器停止工作,在(16)中插入条件产生(13)。因此,式(16)提供了精确的最优控制角值速度范围,其中相电流控制是有效的,以及高速范围,其中相电流控制不再有效。

4 最优控制算法实现

所提出的最优控制算法已经在一个电机驱动器中实现并测试了可行性,该驱动器包含Phytron的带增量编码器的混合步进电机,Phytron的电源(斩波放大器)和电流控制器,Intel的微控制器卡和一台PC。

A 混合步进电机驱动

采用两相混合式步进电机RSH 100-200-10,参数值如下:[16]:V A mH Nm和kg m。在电机轴上安装了500脉冲/转的两相增量编码器。两相混合式步进电机的电源和控制单元SLS-MSO[15]包含一个带相电流控制器的晶体管放大器,提供两相混合式步进电机的斩波放大器。输出放大器电压为V,斩波频率约为20 kHz。为实现所提出的最优混合步进电机控制算法,采用Intel EV80C196KB微控制器[7]。该卡包含16位80C196KB微控制器,它是以前8097BH微控制器的改进版本。微控制器产生的信号与Phytron混合步进电机电源和控制器所需的信号兼容。利用PC机设计并测试了最优混合步进电机控制程序。在PC机上使用SIM196KB模拟器对程序进行了测试,大大简化了设计过程。

B 控制算法实现

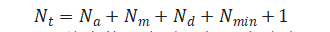

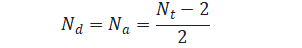

该程序设计用于混合式步进电机恒优控制角的控制与定位。电机定位时,角速度剖面包含以下五个范围[12]:1)加速度;2)高速运行;3)减速;4)低速运行;5)止步于一步。因此,步进电机执行的总步数如下所示:

当总步数不大时,加速度响应不需要结束,在达到最大角速度之前就开始减速。此时,减速步数为:

根据式(13)、式(15)、式(16)计算的最优控制角度值以表状形式存储在单片机存储器中,离散步长为9。此外,测量的不是角速度,而是每一步的时间,即定时器在每一步内计算的脉冲数。每一步的时间由处理两个编码器相位信号获得的十个脉冲来定义。角速度由定时器频率(kHz)和定时器在一步内计数的脉冲数决定.反电动势的频率,在最优控制角方程(13),(15)和(16)中使用,从使用(21)的定时器脉冲数中获得。为了避免除法运算,计算了最佳控制角与定时器脉冲数的关系,并以表格形式存储在单片机存储器中,而不是计算控制角与反电势频率的关系。因此,可以最大限度地减少计算和调整最佳控制角度所需的微机时间,从而允许记录角速度响应,最高可达步长9000/秒。

5 实验结果

混合式步进电机在不同控制角度定值下步进旋转的角速度和控制角响应如图2所示。显然,随着负控制角值的增加,最大角速度增加,总定位时间减少。随着负控制角值的进一步增大,加速度可能减小,而总定位时间不需要减小。必须强调的是,加速度最初(0-2000步/秒)对所有恒定值的控制角度相等(图2),因为应用了大电流响应强迫。在响应开始时,角速度和反电动势都很小,因此反电动势对当前响应的影响很小或没有影响。结果,相电流上升的范围(图1)比的范围小得多。相电流控制,即相电流在整个量程内实际上等于其额定值,呈矩形波形。因此,在较低的角速度下,平均电机转矩或多或少是恒定的,等于保持转矩,即,独立于控制角。在角速度高于步长/秒时,由于反电动势的影响,响应加速度减小。同时,响应加速度较高的绝对控制角值,即,增加控制角部分补偿了相位时间常数和反电动势对电流响应速率和平均电机转矩的影响。采用不同最优控制算法得到的混合步进电机旋转步长的角速度和控制角响应如图3所示。很明显,利用相位时间常数(曲线1,图3)的最优控制算法(13)在低角速度下提供了最大的负控制角,导致加速度减小和混合步进电机定位时间最大。精确的最优控制角度表达式(16)是针对有效相电流控制的情况而开发的,在所有角速度水平上,即在有效相电流控制的低速范围和不再有效相电流控制的高速范围(曲线3,图3),都提供了最高的加速度。该算法提供了最大角速度和最小混合步进电机定位时间。从图2和图3的对比可以看出,最优控制算法比恒定控制角控制算法具有更高的最大角速度和更低的总定位时间。在角速度为步长/秒时,具有最优控制角(16)的响应加速度[图3(a)中的曲线3]等于具有恒定控制角的响应加速度[图2(a)中的曲线3]。在较高角速度下,最优控制角(16)[图3(b)中的曲线3]假设值超过恒定控制角[图2(b)中的曲线3],因此具有最优控制角(16)[图3(a)中的曲线3]的加速度超过恒定控制角的加速度。最优控制算法(16)能够补偿相位时间常数的影响,但对反电动势对相电流上升速率和平均电机转矩的影响没有影响。因此,反电动势倾向于降低较高角速度下的响应加速度。由于施加了较大的强迫系数,响应加速度只有轻微的减小。

6 结论

本文讨论了混合式步进电机闭环控制的最优控制算法,与开环控制策略相比,该算法具有更好的性能、可靠性和更好的转矩特性。建立了带斩波放大器和电流控制器的两相混合式步进电机平均转矩的解析表达式。利用该表达式,得到了提供混合式步进电机最大平均转矩的最优控制角的解析表达式。并给出了次优控制角的解析表达式。所提出的最优和次最优控制算法已在一个电机驱动器中实现并进行了可行性测试,该驱动器包含Phytron的带增量编码器的混合步进电机,Phytron的电源(斩波放大器)和电流控制器,Intel EV80C196KB微控制器卡和一台PC。本文介绍了基于单片机的增量式编码器混合步进电机最优控制算法和定位的实现。利用所提供的解析表达式,从已知的步进电机驱动参数值出发,计算了最优控制角与角速度的关系。而不是测量角速度,而是测量定时器在每一步内计算的脉冲数。此外,计算了最优控制角与定时器脉冲数的关系,并以表格形式存储在单片机存储器中,从而最大限度地减少了计算和调整最优控制角所需的微机时间。给出了不同最优控制算法对混合式步进电机定位的实验结果。从角速度响应的示波器图中可以看出,所提出的最优控制算法在所有角速度水平上都提供了最高的加速度,并使带斩波放大器和相电流控制的混合式步进电机驱动的定位时间最短。示波图显示角速度响应在混合步进电机定位在恒定的控制角度也被提出。这些波形图的比较表明,最优控制算法提供的总定位时间比具有恒定控制角的控制算法要少。